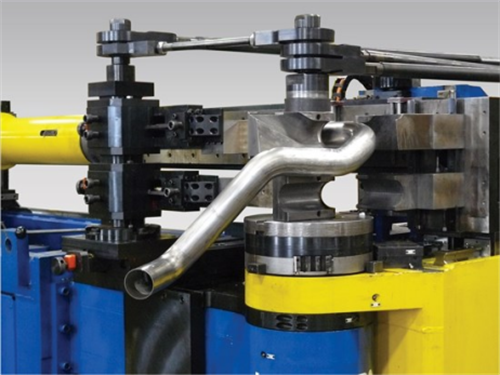

弯管弯曲成形——采用弯管机将管材毛坯弯制成一定弯曲半径、角度和形状的塑性加工工序,是弯管制造加工技术的关键步骤。弯管回弹直接影响管件弯曲加工的精度和效率,回弹一直是制约模具和产品质量、成本和效率的重要的条件之一。

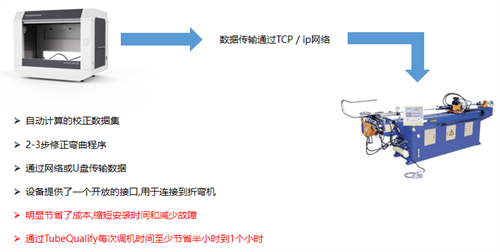

新拓三维研发推出的Tube Qualify三维光学弯管测量系统,基于多目摄影测量原理的管路重建技术,通过图像处理、立体视觉等技术进行弯管三维重建,被测管件不变形,能轻松实现与数控弯管机的实时数据传输,利用独有的算法反馈校正弯管工艺流程中的回弹。

一根合格的弯管一定要满足对应的YBC参数:也称为 LRA 数据,弯管机的进给长度、旋转角度(有正负之分)、弯曲角度,弯管机控制管理系统以 Y 轴、B 轴、C 轴及 X 轴为控制对象,实现数字化弯管控制生产。

Tube Qualify三维光学弯管测量系统,可对弯管YBC参数进行仔细的检测,可以检测管件(送料/拉伸)长度,弯曲半径,管件回弹以及弯曲修正数据,包括长度、角度、旋转的绝对值和增量值,数据能以多种方式输出,可以将修正数据实时反馈输入到数控弯管机中。

Tube Qualify系统软件通过与弯管机联机相互调用,可以输给弯管机相匹配的加工参数和合理的修正值数据,供弯管机参数调整使用。与弯管机联机进行数字化弯管制造,可有效提升管件的加工检的效率,减少管件工艺流程中的不合格率,节约企业成本,提高生产效益。

在数控弯管机工艺流程,管路是弹塑性弯曲,弯曲回弹后必然会产生弯曲角变小、管件轴线伸长的现象。

基于多年的管路测量经验和数据积累,结合国内外进行过的大量管路回弹实验,Tube Qualify系统软件可以通过回弹值与LRA修正两种方式来进行弯管回弹的补偿。

数控弯管机通过设置回弹值,弯管机电脑计算出补偿后的LRA,并在弯管时按照计算结果加工,这样做才能够达到在弯管折弯时进行回弹补偿。

因管路形状复杂多变,金属材料回弹系数不同,需结合实际生产做验证。经由Tube Qualify系统来进行弯管LRA参数测量,软件中更新LRA进行管件回弹补偿,一般只需要试制一到两次,即可高效获取能加工出合格产品的LRA参数。

弯管机折弯后因人工干预改变模型的弯管,传统测量方法十分艰难。Tube Qualify系统可自动进行非标弯管的标准化模型建立,优化反算出适合弯管机折弯标准的参数。

Tube Qualify系统可测量各类形状复杂管路,即使具有支架、法兰、搭接件或其他附属部件的管路均可测量,满足弯管设计与制造测量需求,为管路逆向工程、质量检验和生产控制整套流程,提供最优的解决方案。

Tube Qualify系统可支持用户自己建立标准弯管库,支持弯管库数据的一键导出;支持在测量弯管时搜索标准弯管库里可能的相似管件,以确定弯管可能的标准型号;支持以标准弯管为基准,在测量弯管时,可判断弯管加工质量,并确认是不是满足品质衡量准则要求。

清晰的用户操作界面,简单易懂,检测工作员稍加学习即可完全掌握,不但可以导入CAD模型,方便操作员进行管件检测,同时能生成直观清晰的检测报告,包含管件的PRB偏差、XYZ偏差、空间长度、用料长度、管径、折弯角等。

冀公网安备 冀ICP备17029347号-3

冀公网安备 冀ICP备17029347号-3